|

摘要::

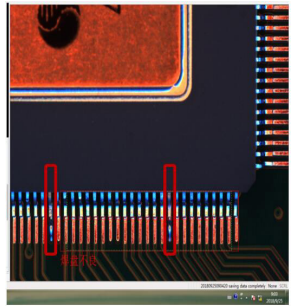

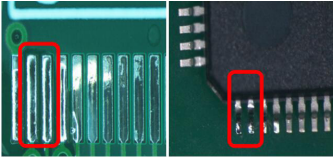

本文對某細節距PQFP器件焊接缺陷的末端要因,采用關聯圖進行分析并驗證。為確保器件引線共面度控制在0.10 mm 以內,利用光學反射原理 , 設計了一款易于便捷校正引線共面度的目檢輔助工具。通過二次開發SPI錫膏測厚儀,不增加新設備,實現器件引線共面度的檢測。工藝改進后,通過焊接試驗件驗證了質量控制的有效性。  關鍵詞: 細節距;PQFP 器件;虛焊;共面度01引言 引線節距0.30~0.65 mm 的細節距PQFP器件具有輕、薄、小,焊接應力較易釋放,可靠性高,適合高頻應用,適合用SMT(Surface Mount Technology)表面貼裝技術批量生產的特點 [1,2]。 但是細節距PQFP器件其引線細、節距小,容易變形和斷裂,在裝配過程中,對印制板、元器件的來料質量、生產制程提出了更高的要求。某印制板組件中的細節距PQFP器件經過回流焊接后易出現引線虛焊的焊接缺陷,查閱的文獻通常是從焊膏量控制、優化回流參數進行工藝改進。但在此案例中,焊盤設計不合理以及引線共面度才是導致焊接缺陷的要因。雖然標準規定引線共面度需要控制在 0.10 mm 以內,業內通常采用專用共面度測試儀進行檢測,但國內大部分產線并無引線共面度測試儀。 在此情況下,檢測和校正引線共面度就需要開發工裝或二次開發產線現有設備以實現質量控制的目標。本文對細節距PQFP器件焊接缺陷進行分析,并通過優化焊盤設計尺寸,設計一款便于引線校正的目檢輔助工具,通過二次開發產線現有設備以實現共面度的檢測和校正,以此改進器件的焊接工藝,進行質量控制。 02細節距PQFP虛焊與原因分析 某型號PQFP器件,共有176只引線,引線節距0.50 mm,如圖 1 所示,屬于典型的細節距PQFP器件。某印制板組件一批次30件焊接完成后,采用AOI(Automatic Optical Inspection自動光學檢測)設備進行檢測,共報焊接不良4 件,不良產品均為焊端虛焊,如圖2所示。試制階段良品率僅有86.7 %。 2.1 虛焊原因分析 針對該印制板組件細節距PQFP器件引線焊端虛焊的現象,從引起虛焊的主要因素進行分析,歸納匯總后,采用關聯圖總結出各影響因素的末端因素,如圖 3 所示。再測試驗證各末端因素是否為引起虛焊的主要原因。

圖1 某細節距 PQFP 器件的外形圖

圖2 焊端虛焊的 AOI 測試圖

圖3 虛焊原因分析關聯圖電子技術

2.2 印制板翹曲

如果印制板存在翹曲,將導致器件引線接觸不到焊盤引起虛焊,按《IPC 600印制板的可接受性》 中3級標準要求印制板翹曲度不大于0.75 %[3]。通過隨機抽取該印制板組件的基板進行厚度測試,測試云圖如圖4,經過計算,翹曲度為0.098 %,滿足標準要求。

圖4 印制板厚度測量圖

2.3 焊盤不平整 從焊接冶金學角度,HASL(熱風整平)與 ENIG(化學鎳金)

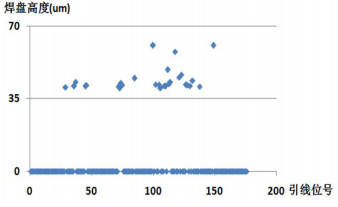

圖5 焊盤高度與錫量測量圖  圖6 焊盤高度數據圖

圖7 焊盤吹錫量數據圖

表面處理均能與焊料可靠連接,但是 HASL 由于其吹錫的工藝特點,容易出現焊盤表面凸凹不平,造成焊盤不平整,共面度差,焊盤自帶焊錫量多等問題。而此組件焊盤均是HASL工藝,需對裝配該 PQFP器件的焊盤平整度進行測試,進而測算焊盤高度與吹錫量,結果顯示,HASL焊盤平整度均低于 0.07 mm,焊錫量均低于0.002 mm3。焊盤平整,焊盤自帶焊錫量低。圖5是焊盤高度與錫量測量圖,圖6與圖7是焊盤高度與吹錫量數據分布圖。

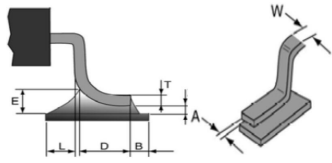

2.4 焊盤尺寸設計 對標QJ3086要求 [4],針對此PQFP器件的印制板焊盤進行可制造性評價,發現此器件焊盤尺寸設計存在匹配性問題,焊跟處的焊盤尺寸小于規范要求(圖 8),且器材引線寬度 0.25 mm 大于印制板焊盤設計寬度 0.2 mm,不滿足可制造性要求,如表 1 所示。

圖8 引線與焊盤尺寸示意圖

表 1:焊盤尺寸測量結果

2.5 引線共面度

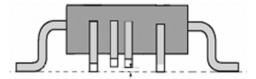

引線共面度是指一個器件諸引線的底面應處于同一平面上,當其不在同一平面上時,引線底面的最大垂直偏差,如圖9所示。細節距的PQFP器件 , 經過去潮、取放后很難保持引線的共面度。而元器件引線共面度是影響焊接質量與可靠性的重要因素,共面度差將會引起個別引線由于接觸不到焊盤造成焊錫量不足,從而導致虛焊。

圖9 引線共面度示意

按QJ3086標準,共面度要求最大不超過0.1 mm[4]。在貼片前抽查10只此PQFP器件,使用篩尺測量,共有2只器件的共面度超過0.1 mm,不符合共面度標準。

圖10 鋼網加工工藝選擇標準電子技術

2.6 網板設計

按電子行業共識,SMT焊接缺陷60 %-70 %在焊膏涂覆環節產生[5],印刷網板設計是影響焊膏印刷質量關鍵的第一步。網板設計要素為開口尺寸、網板厚度、加工工藝。開口尺寸和網板的厚度決定了焊膏的印刷量,焊膏量過多會產生橋連,焊膏量偏少會造成焊錫不足或虛焊,網板開口形狀以及開口是否光滑也會影響脫模質量。此器件網板開口寬度9 mil、長度83 mil,厚度5 mil,寬厚比為1.6,開口面積比

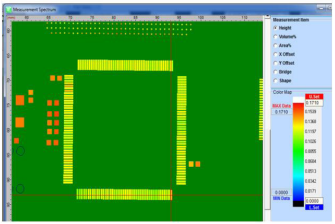

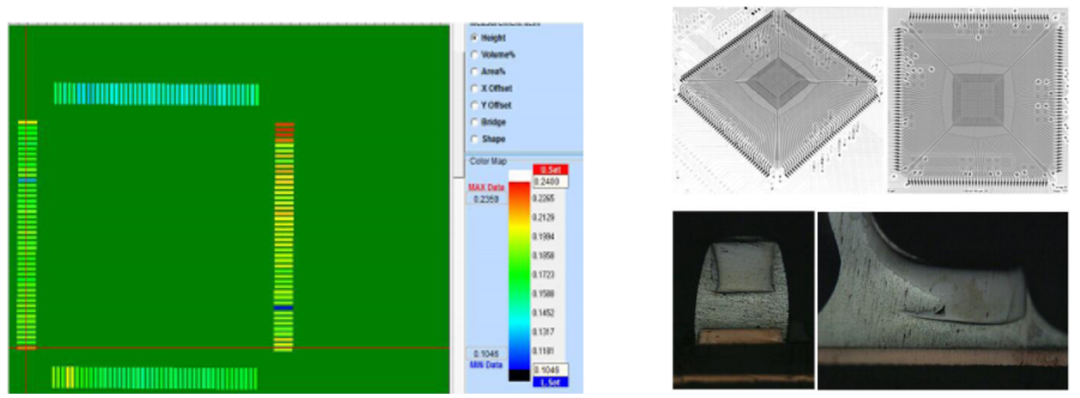

,加工工藝為激光制作開口并經過電拋光處理。符合IPC 7525的要求[6],如圖 10 所示。 ,加工工藝為激光制作開口并經過電拋光處理。符合IPC 7525的要求[6],如圖 10 所示。2.7 焊膏印刷工藝參數 與焊膏印刷相關的工藝參數設置是否合理是影響焊膏印刷質量的重要環節,工藝參數包含焊膏顆粒度、回溫時間、印刷速度、刮刀壓力、脫模速度、貼板距離、網板擦拭頻次。按照現有工藝參數印刷后,SPI(Solder Paste Inspection)錫膏測厚儀測試合格,印刷效果良好,如圖11所示。

圖 11:SPI 檢測結果圖

2.8 焊盤與引線潤濕性

按照 GJB360B-2009[7],隨機抽取該組件的基板和此PQFP器件,使用烙鐵法進行裸板和元器件引線可焊性測試,測試結果如圖12所示,結果顯示焊盤和器件引出端的被浸潤部分,有95%以上的面積覆蓋一層連續、均勻、光滑、明亮的錫鉛焊料,說明焊盤和器件引線潤濕效果符合標準,可焊性佳。  圖 12:可焊性測試結果

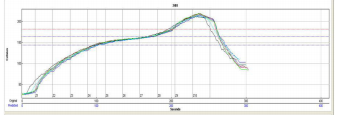

2.9 回流焊接溫度參數

SMT應用過程中,高可靠性焊點的形成,離不開一條優化的回流曲線。此組件采用soak保溫型回流曲線,以保證焊料去氧化、良好的潤濕并提供足夠的焊接熱形成金屬間化合物,減少焊接缺陷。對此組件進行測溫驗證,實測曲線滿足焊接工藝細則要求,如圖 13 所示。  圖 13:實測溫度曲線

03改進措施與驗證 通過測試、對照標準驗證了此器件虛焊的主要原因為焊盤尺寸設計不合理及引線共面度差,針對每個原因制訂了改進措施,見表2。

表 2:工藝改進對策及措施表

3.1 優化焊盤尺寸

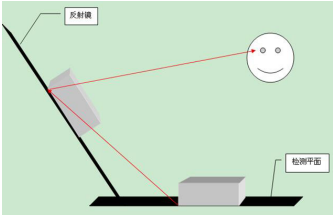

目前該器件引線寬度0.25 mm,大于印制板焊盤設計寬度0.2 mm;焊跟尺寸0.1 mm,標準要求≥ 0.5 mm。需要對印制板進行設計更改,將器件焊盤寬度尺寸提高至 0.25 mm,焊跟尺寸提高至0.5 mm 以滿足規范要求,并按照更改后的尺寸更新器件封裝庫,避免后續設計的焊盤尺寸不滿足可制造性要求。 3.2 設計校正目檢輔助工具 該器件貼片前由手工使用防靜電鑷子校正引線,校正時無目檢輔助工具,造成校正時間長,經過校正的器件共面度仍不符合標準。QJ3171《航天電子電器產品元器件成形技術要求》指出有必要時,可以制定目測標準,該標準由合格的成形樣品和目檢輔助工具組成。目檢輔助工具應能清楚的示意出所有成形質量特征,并提供給每個操作人員和檢驗人員使用[8]。因此設計了一款目檢輔助工具,如圖14,此輔助工具利用光學反射原理設計檢測平面與反射平面,其中反射平面鏡與檢測平面之間成一定的夾角,通過光路反射將檢測物體反射到反射平面鏡。可便于操作者便捷的檢測和觀察引線質量,同時通過工具調整元器件引線不良的情況。

圖 14:校正目檢輔助工具原理

3.3 優化引線共面度檢測方法

規范要求共面度最大不超過0.1 mm,僅靠肉眼不能量化測量共面度,而采用塞尺測量檢測效率低,只能檢測器件邊緣,結果不全面。 在生產線無共面度測試儀的情況下,通過剖析測量原理,擬將引線共面度等同于平面度誤差進行測量。根據ISO1101,平面度誤差是共面表面至參考平面最大距離與最小距離之差[9]。利用SPI錫膏測厚儀的檢測原理,設計一款PQFP器件共面度檢測裝載基板工裝,開發SPI進行引線共面度檢測。為保證檢測基板剛度,印制板厚度設計為2 mm;為提高印制板鍍層平整度,焊盤表面采用ENIG化學鍍NiAu處理,如圖15所示。將器件使用紅膠固定在焊盤表面,如圖16所示。將焊盤表面定義為參考平面,引線相當于印刷后的立體錫層。

圖 15:檢測基板 圖 16:基板裝載待測器件電子技術

通過使用 SPI 測量得出 176 個引線的上表面距離參考平面的高度差集合為 hi, hi={h1、h2、....h176};(1) 引線共面度 t 的值為: t=Max{h1、h2、…h176}- Min{h1、h2、…h176} (2) Max{h1、h2、…h176} 為按照排序算法得出的 176 個引線距離參考平面的最大距離; Min{h1、h2、…h176} 為按照排序算法得出的176個引線距離參考平面的最小距離; 如果檢測結果顯示共面度 0.1 mm,如圖17中的引線共面度為 0.1313 mm,需要再次校正該 PQFP 器件的引線,校正后再次檢測共面度,直至共面度≤ 0.1 mm。

圖 17:引線共面度測試圖 圖 18:焊點 X-Ray 檢測和切片金相圖

3.4 試驗驗證 采用改進措施后裝焊了12件該印制板組件,共12個此型號PQFP 器件,焊接完成后經AOI測試全部合格 , 對焊點進行X-Ray檢測,并抽取部分焊點進行切片檢測,如圖18所示,焊點有效焊接,IMC 合金層形貌良好,改進措施有效。 02結論 本文通過對某印制板組件中的一種細節距 PQFP 器件經過回流焊接后易出現引線虛焊的現象進行原因分析,并結合試驗,找到了此器件虛焊的原因是焊盤尺寸設計不合理和引線共面度差。 采取了改進措施: (1)優化焊盤尺寸; (2)利用光學反射原理設計校正目檢輔助工具,操作者通過輔助工具可便捷的觀察引線質量,調整不良引線; (3)開發 SPI 錫膏測厚儀進行引線共面度檢測,可得到精確的引線共面度數據,確保貼片元器件共面度符合要求。 通過實施改進措施,解決了該細節距 PQFP 器件虛焊問題。經過試驗驗證,改進措施可行有效。 |